Traceability und Track and Trace

Traceability Experten für Rückverfolgung in Produktion und Logistik

Unsere Lösungen bieten Ihnen eine digitale Verfolgung, Visualisierung und Dokumentation von Bauteilen, Produkten oder Chargen und deren Beziehungen zu Produktionsparametern und Prozessen. So können Sie interne und externe Anforderungen in der Produktion und Logistik bestmöglich erfüllen, hohe Qualität sichern und Ausschuss sowie Produktionsfehler verringern. Wir bieten die passenden Lösungen für die Verfolgung von Produkten und Material in Ihrer Logistik ( Track and Trace ) und die Rückverfolgbarkeit und Nachverfolgbarkeit in der Produktion ( Traceability ).

Kennen Sie das auch?

Bei folgenden Herausforderungen sind wir der richtige Ansprechpartner:

- Sie haben Maschinen & Anlagen und kennen nicht deren Gesamtanlageneffektivität ( OEE )

- einzelne Produktfehler führen immer gleich zur Sperrung ganzer Chargen

- die Identifizierung von Artikeln in der Produktion und Logistik ist viel zu aufwendig

- die Suche von Fertigungsaufträgen bestimmt den Arbeitsalltag Ihrer Mitarbeiter

- es gibt keine zentrale Datenbasis in der Produktion zur Beurteilung von Schwachstellen

Hier geht es zur Übersicht all unserer AutoID / RFID Projektbeispiele.

- Wenn ein Problem mit einem der Produkte besteht, dann ist es wichtig zu wissen, welche Produkte zeitgleich oder unter identischen Produktionsbedingungen hergestellt worden sind.

Wie kommen Sie zu dem Wissen?

Zu Beginn erfolgt eine Ursachenanalyse, um herauszufinden, wann und in welchem Prozessschritt der Fehler entstanden ist.

Liegt der Fehler bereits bei zugekauften Artikeln vor, können anhand von Chargenmerkmalen schnell die betroffenen Endprodukte identifiziert und gesperrt werden. Diese ist Kernfunktion des ERP Systems.

Ist der Fehler im eigenen Produktionsprozess entstanden und nur einzelne Parameter sind temporär im Prozess vom Sollwert abgewichen, ist es wichtig zu wissen, welche Produkte ebenfalls zeitgleich betroffen waren. Ein Traceability System auf Bauteil- oder Warenträgerebene ermöglicht die zielgenaue Sperrung bzw. den Rückruf von Endprodukten und vermeidet den Rückruf ganzer Chargen.

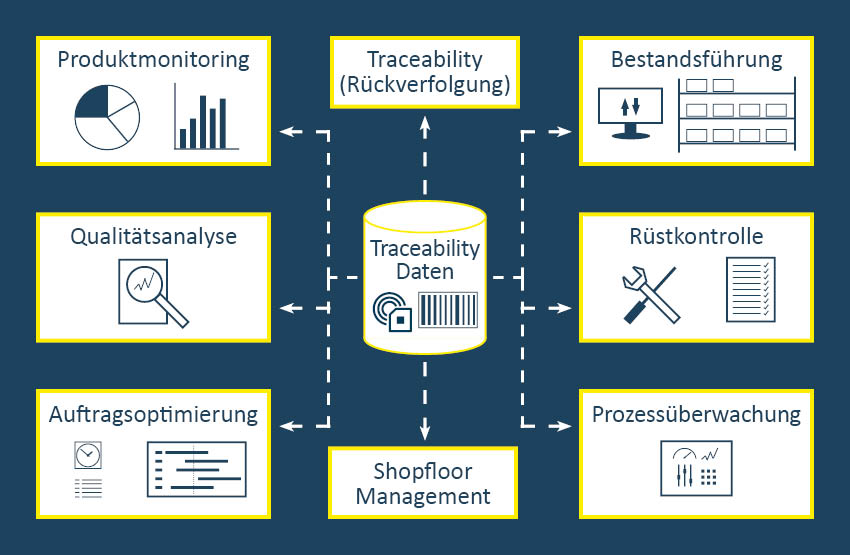

- Ein wesentlicher wirtschaftlicher Nutzen der Nachvollziehbarkeit wird durch die Auswertung und Verwendung der Traceability Daten gewonnen. Traceability Systeme sind unverzichtbar für die Erfüllung von hohen und gleichbleibenden Anforderungen an die Qualität in der Produktion und Logistik. Die Materialbestandsführung in Echtzeit reduziert Stillstände, Mehrarbeiten durch fehlendes Material und ermöglicht einen automatisierten Nachschub bei Fehlproduktionen, Bestandsreduzierungen durch höhere Planungsgenauigkeit sowie Optimierungen von Durchlaufzeiten auf Basis von belastbaren Bearbeitungs- und Transportzeiten.

- CO2 Fußabdruck

Die nachhaltige Produktion von Endprodukten spielt zunehmend eine entscheidende Rolle für den Absatz und die Marktrelevanz.

Traceability Lösungen schaffen die Basis, individuelle endproduktspezifische Informationen innerhalb der Produktion zu erfassen.

Nur mit Traceability Daten können verlässliche Aussagen zu den entstandenen Emissionen berechnet und zur Rückverfolgbarkeit der Produktion gemacht werden.

Das Auffinden von Behältern, Gebinden, Werkzeugen aber auch Aufträgen ( meist Transportmittel mit Auftragspapieren ), stellt für viele Unternehmen eine große Herausforderung dar. Mit adäquaten Identifikationslösungen und Arbeitsabläufen lassen sich Suchzeiten und Behinderungen im Produktionsablauf auf das Minimum reduzieren. Der Einsatz von Traceability Lösungen trägt entscheidend dazu bei, dass Suchvorgänge entfallen und darüber hinaus dem Unternehmen entscheidungsrelevante Informationen bereitgestellt werden. Dadurch wird es möglich, Beziehungen und Abhängigkeiten von Prozessen und Artefakten aufzudecken, Optimierungen auszuschöpfen und die Organisation des Betriebsablaufs zu verschlanken. Neben der Identifikation an neuralgischen Punkten ist auch die Bereitstellung der gewonnenen Informationen ein wesentlicher Bestandteil eines Traceability Systems.

Ihre Vorteile:

- einfache und direkte Übersicht aller aktuell im System befindlichen Behälter und Aufträge

- einfache Lokalisierung von Behältern in der Werkhalle

- Überwachung und Optimierung von Behälterbewegungen in der Werkhalle

- Optimierung von Lagerplätzen von Teilen für Aufträge

Digitale Rückverfolgung Ihrer Bauteile, Produkte oder Chargen

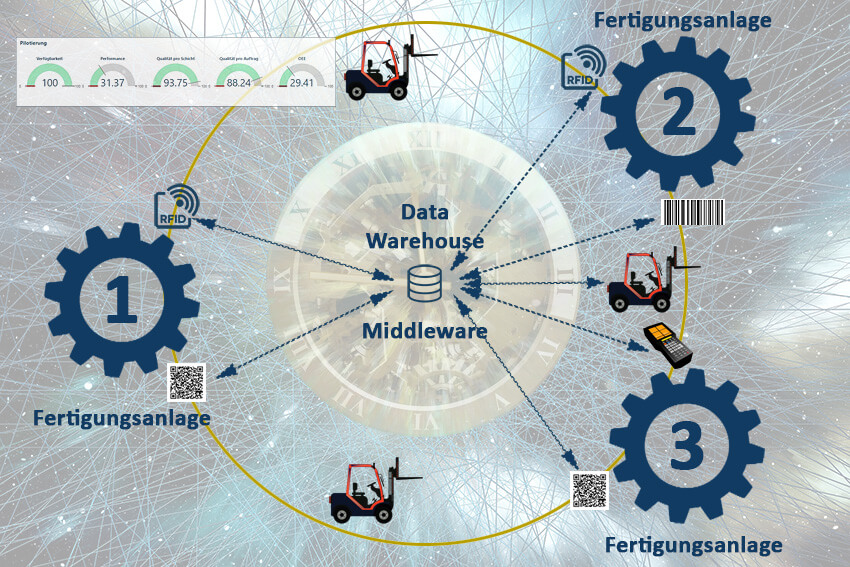

Wir erarbeiten mit Ihnen zusammen in einem agilen Umfeld und unter praxisorientierten Scrum Methoden die individuellen Anforderungen und zeitlichen Bedingungen Ihrer Produktionslinie und bieten Ihnen gezielte Track and Trace Lösungen, um die Abläufe in Produktion und Logistik optimal aufeinander abzustimmen.

Profitieren Sie von unserer jahrelangen Erfahrung mit datenbankgestützten AutoID Tracking, Visualisierung und Dokumentation in den Bereichen Produktion, Logistik und Supply Chain sowie von unserer leistungsstarken AutoID/RFID Middleware GRAIDWARE für Auftragsverarbeitungen bis in Losgröße 1.

Durch die Digitalisierung der Traceability können Sie Ihre Fertigungsteile mit Zeitstempel und Prozessparametern in einer digitalen Lebensakte versehen. Die Visualisierung an verschiedenen Terminals hilft Ihren Mitarbeitern die Teilprozesse zu optimieren und über ein automatisiertes Track and Trace zu verbinden.

Was ist Traceability?

Traceability (auch Nachvollziehbarkeit) ist ein wichtiges Werkzeug zur Rückverfolgbarkeit von Produkten, Handelswaren oder einem Artefakt in deren Entstehung, Verarbeitung, Lagerung, Gebrauch und Entsorgung. Innerhalb einer Fertigung werden hierfür Daten digital erfasst und für die Prozessoptimierung genutzt. Man spricht auch vom "digitalen Zwilling", dessen Produkthistorie in IT Systemen dokumentiert wird. Es gibt eine Vielzahl an Branchen wie die Luftfahrt, Medizintechnik, Lebensmittelindustrie usw., in denen die gesetzliche Anforderung nur mittels Traceability Lösungen erfüllt werden können.

Traceability ist für uns die Digitalisierung von Prozessen in der Produktion und Logistik. Wir setzen auf eine stufenweise Einführung, die sowohl den Werker im Shopfloor unterstützt, als auch die Werkleitung live und vollständig über das Geschehen im Werk mit Informationen versorgt. Im Ergebnis entstehen Referenzanwendungen auf die alle Projektbeteiligten stolz sind.

Wozu ist Rückverfolgbarkeit in der Produktion notwendig?

Die Überwachung und Dokumentation von Qualitätsparametern steht für die meisten Fertigungsunternehmen an oberster Stelle. Moderne Maschinen und Anlagen stellen u.a. über OPC UA ihre Prozessparameter zur Verfügung. Im Vordergrund der Nachvollziehbarkeit steht dann die effiziente Verknüpfung mit dem individuellen Bauteil, um im Folgeprozess Rückschlüsse auf die Abweichung bei Qualitätsparametern ziehen zu können. Die permanente Datenerfassung und Auswertung führt zur dauerhaften Qualitätssteigerung.

Im Zusammenhang mit Traceability verbinden die meisten Anwender den klassischen Produktrückruf von Lebensmitteln, Medizinprodukten, Automobilfahrzeugen etc.

Sobald der Hersteller eine fehlerhafte Charge eines Produktes erkennt, startet er auf Basis seines mittels Traceability dokumentierten Endproduktes, einen zielgenaue Rückrufaktion. Nur die tatsächlich von dem Fehler betroffenen Chargen werden dank der Traceabilityüberwachung vom Markt zurückgerufen. In verschiedenen Branchen ( Lebensmittel, Medizin, ... ) ist die Rückverfolgbarkeit eine zwingende gesetzliche Vorschrift.

Die Zufriedenheit eines Kunden bemisst sich an der Liefertermintreue und Qualität der gelieferten Produkte. Die umfassende Nachvollziehbarkeit in der Produktion ist ein ideales Werkzeug, um den Bearbeitungsstand ohne aufwendige Recherchen zu ermitteln und den Auftraggeber jederzeit über den Liefertermin verlässlich zu informieren. Mit der zeitgleichen Überwachung der Qualitätsparameter, können zugesicherte Liefereigenschaften gewährleistet werden und sollten dennoch Abweichungen entstehen, kann der Kunde professionell und detailliert informiert werden.

Die steigende Varianz an Endprodukten, bei einer gleichzeitigen Reduzierung der Fertigungsmenge je Los, steht einer zunehmenden Erwartung an die Liefergeschwindigkeit gegenüber. Immer häufiger werden Einzelaufträge in Form von Losgröße 1 in eine Serienfertigung eingelastet und sind nur noch durch effiziente Traceabilitysysteme und angeschlossene Leitstandslösungen mit integrierter Sequenzsteuerung effizient herstellbar.

Ein qualitativ hochwertig produzierter Artikel behält nur seinen Wert, wenn er auch zum zugesicherten Zeitpunkt dem richtigen Kunden geliefert wird.

Nicht selten werden beim Verladen Produkte vertauscht und an den falschen Empfänger versandt. Traceability und Track and Trace Lösungen verhindern eine Fehlbeladung und unterstützen so die Steigerung der Liefertreue.

In vielen Anwendungsfällen kommen heterogene Kennzeichnungs- und Identifizierungsmethoden zum Einsatz.

Getrieben durch Umweltbedingungen ( Temperaturen, Verschmutzungen, … ), Arten der Identifizierung ( manueller Scan, automatische Identifizierung ohne Sichtkontakt, Einzellesung oder Bulklesung, ... ) und nicht zuletzt den monetären Rahmenbedingungen ( vom einfachen Barcodeetikett bis zum aktiven Transponder bei RTLS ) müssen für den jeweiligen Anwendungsfall die idealen Kennzeichnungsmethoden evaluiert werden.

Für die jeweilige Objektkennzeichnung wie Produkt, Behälter, Werkzeug, Lagerplatz, Gabelstapler usw. nutzen wir oft innerhalb der Produktion und Logistik eines Unternehmens im Bedarfsfall auch unterschiedliche Technologien, um eine ganzheitliche und effiziente Rückverfolgbarkeit abbilden zu können.

Für eine kostengünstigste Produkt- und Warenträgerkennzeichnung ( UDI, Charge, Seriennummern, ... ) kommen nach wie vor Barcode bzw. 2D Code Etiketten / Kennzeichnungen zum Einsatz. Sofern sich diese im Produktionsprozess über feste Kameralösungen automatisch identifizieren lassen, kann auch eine effiziente Identifizierung für das Traceability / Track and Trace umgesetzt werden. Andernfalls erfolgt ein aufwendiger manueller Scanprozess.

RFID Transponder eignen sich in verschiedensten Szenarien zur sichtlosen Einzel- und Massenlesungen von Objekten. Speziell die UHF Transponder können über mehrere Meter kontaktlos mittels elektromagnetischer Wellen aktiviert und dann identifiziert werden. Somit lassen sie sich eindeutig bestimmten Produktions- und Logistikprozessen zuordnen.

Wenn die Umweltbedingungen in der Erzeugung und beim Transport von Produkten ( Temperaturen, Schmutz, Öl, Wasser, … ) die Kennzeichnung mittels Klebeetiketten und RFID Transpondern unmöglich machen, kommen häufig Laser zur Gravierung eines Datamatrix Codes für die spätere optische Identifizierung zum Einsatz.

HF RFID: HF Transponder werden mit elektromagnetischen Wellen aktiviert, können jedoch aufgrund ihrer niedrigen Frequenzbereiche oft nur auf wenige Zentimeter Entfernung gelesen werden. Der Einfluss von Störfaktoren wie bspw. Flüssigkeiten und Metalle ist dafür recht gering und die Lesungen beschränken sich auf einzelne Transponder je Lesevorgang. Typische Einsatzszenarien sind die Kennzeichnung von Warenträgern in gerichteten Produktionsprozessen.

NFC: Die Near Filed Communication Technologie kommt u.a. bei der Endproduktkennzeichnung zum Einsatz. Ob Bekleidung, Eintrittstickets usw. – die mit NFC gekennzeichneten Objekte lassen sich sowohl mit einem professionellen Reader System als auch mit modernen Smartphones identifizieren und stellen einen Plagiatsschutz sicher.

Eine Identifizierung mittels RTLS ( real-time locating System ) Ortung umfasst die Kennzeichnung beweglicher Objekte ( Transportwagen, Stapler, Fahrzeuge, …) innerhalb einer Produktion und Logistik zur punktgenauen Lokalisierung des Objektes im Firmengelände ( Indoor und Outdoor ) und zur Dokumentation zeitkritischer logistischer Bewegungen.

Anwendungbeispiel: Ein Halbzeug darf nach dem ersten Fertigungsschritt maximal 1 h bis zum nächsten Fertigungsschritt lagern. Zur Überwachung des Prozessablaufes ist es wichtig, stets den genauen Lagerort des Halbzeuges zu kennen und dessen Restlaufzeit bis zum nächsten Fertigungsschritt zu überwachen. Mittels Ortung lässt sich jederzeit erkennen, wo sich das Halbzeug auf bspw. einem überwachten Transportwagen befindet und welche Restlaufzeit bis zum relevanten Fertigungsschritt verbleibt.

Für die Verfolgung von Objekten im Außenbereich bietet sich eine GPS Ortung an. Hierbei wird das bewegliche Objekt selbst oder dessen Transportmittel permanent getrackt. In Kombination mit einer weiteren Identifizierungstechnologie lassen sich auch effiziente Outdoor Tracking und Tracing Lösungen umsetzen.

Anwendungsbeispiel: Zum Tracking von Aufliegern im Außenbereich würde man den Auflieger mittels UHF RFID identifizieren, sobald er an einer mit GPS Ortung ausgestatteten Zugmaschine ankoppelt. In dem Augenblick, wenn die Zugmaschine den Auflieger wieder abkoppelt, werden die Koordinaten des GPS ermittelt und dem Auflieger zugeordnet.

Parameter / Technologie | Barcode 2D-Code / Datamatrix | UHF RFID | HF RFID / NFC | RTLS Ortung | GPS Ortung |

Datenzugriff | 1*Schreiben, n*Lesen | n*Schreiben, n*Lesen | n*Schreiben, n*Lesen | n*Schreiben, n*Lesen | n*Lesen |

gleichzeitige Anzahl v. Lesungen | einzeln | Bulk | Bulk | Bulk | Bulk |

Kommunikation | unidirektional | bidirektional | bidirektional | bidirektional | bidirektional |

Datenübertragung | optisch | Funk | Funk | Funk | Funk |

max. Entfernung | 0 - 20 m | typisch 0,01 – 12 m | bis 70 cm | typisch bis 80 m | unbegrenzt |

Herausforderungen | Verschmutzung, Verblassen, Beschädigungen, Abdeckungen, Lichtverhältnisse | Einfluss durch Metall und Flüssigkeiten | sehr geringer Leseabstand | Einfluss durch Metall & Flüssigkeiten, Abhängigkeit von der externen Energieversorgung | Positionsbestimmung Indoor |

personeller Aufwand | ja | nein | nein | nein | nein |

Kosten der Kennzeichnung | niedrig | mittel / hoch | mittel | hoch | hoch |

Funktionsweise:

Unsere Traceability Lösungen sind in prozesskritischen Produktions- und Logistik Prozessen rund um die Uhr im Einsatz und umso wichtiger ist es, die AutoID Geräte und Services zu überwachen. Die Monitoring Lösung unseres Management Terminals verwaltet die Prozess Komponenten und visualisiert deren Status. Sobald bspw. ein RFID Reader oder Serverdienst ausfällt, wird dies in der Applikation sichtbar, und der Administrator wie auch der Produktionsleiter erhalten eine Nachricht über den Ausfall.

GRAIDWARE ® im Einsatz bei...

- Link: Referenzbericht MAGNA

- Link: Referenzbericht SOEX

- Link: Referenzbericht Ortrander

- Link: Referenzbericht & -video KWS

FAQ Traceability – die am häufigsten gestellten Fragen zum Thema Traceability

Rückverfolgbarkeit bzw. Traceability basiert auf der Identifikation von relevanten Objekten ( wie Produkten, Ladungsträgern, Aufträgen, ... ) und der Sammlung weiterer Prozessdaten von u.a. Maschinendaten, Mitarbeiter-Feedback /-Rückmeldungen an Terminals, Daten aus ERP Systemen und anderen im Einsatz befindlichen Software Systemen. Das Sammeln und Ordnen von Daten erfolgt durch eine Software, die darüber hinaus die Objekte tracken muss, denen die objektbezogenen Daten zugeordnet werden.

Die Kosten für Traceability Lösungen hängen in erster Linie vom Umfang der abgebildeten Prozesse, zusätzlicher kundenspezifischer Software Entwicklung, der eingesetzten Hardware und der Einbindung von Drittsystemen wie MES, ERP, WMS, Maschinen usw. ab.

Kleinere Traceabilty Lösungen zur Identifizierung und Ortung von Objekten lassen sich bereits für 10.000 bis 30.000 Euro umsetzen. Umfangreichere Projekte hingegen können bis zu mehreren 100.000 Euro kosten.

Für den Return on Investment einer Traceability Lösung zur Identifizierung und Ortung von Artikeln und Bauteilen in Produktion & Logistik müssen verschiedene Aspekte berücksichtigt werden. Nur die Reklamationskosten zu betrachten, ist dabei nicht ausreichend.

Grob sollten Sie Prozesskosten, Fehlerfolgeprozesse, direkte Fehlerkosten und Kapitalbindung ( Bestandreduzierungen ) prüfen.

In bestimmten Branchen bestehen Requirements, Traceabilty Lösungen für die Nachverfolgung von Bauteilen oder Produkten einzusetzen. Eine moderne Traceability Lösung für den Einsatz in Logistik und Produktion ist gekennzeichnet durch eine automatisierte Identifizierung auf Basis verschiedenster Technologien und die Möglichkeit, beliebig viele Daten über verschiedene Schnittstellen mit Systemen wie MES, ERP, Stapler Leitsystemen, WMS usw. auszutauschen.

Weiterhin ermöglichen Traceability Lösungen das Monitoring von Prozessen & Geräten sowie die Nutzung von Layouts und anderen Darstellungen für eine übersichtliche Verortung von gesuchten Objekten oder weiteren Informationen, was in unseren Referenzberichten an Praxisbeispiel dargestellt wird. Darüber hinaus bieten sie Dashboards, eine Benutzerverwaltung, eine komfortable Administration und – bei Bedarf – eine Benachrichtigungsfunktion bei Eintritt relevanter Ereignisse.

Traceability Daten werden über Identifikationstechnologien wie 1D-, 2D-Codes, RFID, GPS und auch über Fertigungsdaten je Produkt, Bauteil, Auftrag aus der Interpretation und Zuordnung der Daten aus der Maschinenkommunikation gesammelt.

Prozess- und Zustandsdaten zu jedem Objekt bilden die Basis für die Optimierung von Prozessen durch Schaffung von Transparenz in betrieblichen Abläufen und Erkennen von Beziehungen und Engpässen. Diese lassen sich mit Reorganisation kurzfristig beheben und der Output erhöhen, ohne dass unbedingt neue Investitionen in zusätzliche Kapazitäten notwendig wären.

Grundsätzlich ist zu definieren was Rückverfolgbar sein soll. Sollen es einzelne Produkte sein oder andere Objekte, wie Ladungsträger oder einzelne Gebinde. Oder ist es der Auftrag für den die Traceability geschaffen werden soll. Danach ist zu entscheiden, welche Identifkationstechnologien geeignet wären und welche von Ihnen die größten Vorteile mitbringen. Weitere Fragen bezüglich der Datengewinnung aus Anlagen / Maschinen sowie bzgl. des Datenaustauschs mit der ERP Software sind ebenfalls zu beginn zu kären.

- Traceability steht für die Fähigkeit der Rückverfolgbarkeit in den einzelnen Prozessschritten, die Produkte und Handelswaren durchlaufen.

- Tracing ist die Verfolgung der Produkte und Handelswaren auf dem Weg in der Logistik allgemein.

- Track and Trace ist das System, welches zur Überwachung der Warenbewegungen benötigt wird. Mit diesem System werden Prozessschritte digital erfasst und dokumentiert (Historie).

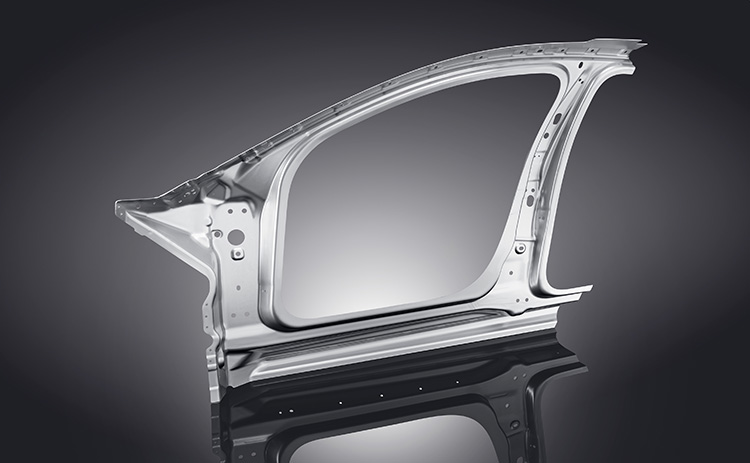

- Automobilindustrie: Traceability-Lösungen zur Erfüllung der hohen Anforderungen der Autohersteller (Bauteilkennzeichnung)

- Logistik- und Transport: um die Effizienz der Lieferketten zu erhöhen und die Rückverfolgung zu gewährleisten

- Produzierende Unternehmen mit Fertigung in Losgröße 1: Hohe Variantenvielfalt mit einer Identifizierung der Arbeitsschritte über den gesamten Montageprozess

- Gesundheitswesen: Einsatz von Traceability-Lösungen um die Effizienz von Krankenhäusern und Kliniken zu verbessern und die Patientenversorgung zu optimieren

- RFID im Logistikbereich: um die Transparenz im Lager zu verbessern und die Produktion rechtzeitig mit den benötigten Materialien zu versorgen

- RFID in der Pharma-Industrie: Mit der RFID-Technologie gewährleistet man eine lückenlose und sichere Dokumentation: von der Kennzeichnung über Chargennummern bis hin zur Einzelproduktetikettierung. Mit einer Kennzeichnung behalten Sie Herkunft und Wege Ihrer Produkte immer im Auge.

Für die Umsetzung Ihres Traceability Projekts müssen umfassende Analysen an erster Stelle im Projektvorgehen stehen. Die nachfolgenden Schritte werden vom Systemintegrator in Zusammenarbeit mit dem betrieblichen Projektteam ggf. im Rahmen eines Workshops mit anschließendem ‚Proof of Concept‘ durchgeführt. Diese Ergebnisse dienen als Grundlage für die Umsetzung einer Traceability Lösung. Es müssen folgend Anforderungen ausgearbeitet werden für die Anwendungsbereiche und die zu erfassenden Objekte. Im nächsten Schritt erfolgt eine Prozessanalyse und die Prüfung der technischen Machbarkeit. Es wird ein organisatorischer Plan aufgestellt, der Ablauf und Zeitpläne definiert. In der Regel erfolgt ein erstes Pilotprojekt, in dem die skizzierte Lösung in einem Teilbereich implementiert und mit dem Unternehmenssystem integriert wird.

- Infor

- SAP

- SIGMA RFID

- SIGMA MES

- SIGMA BDE