SIGMA MES Steuerung für Lackieranlagen

Die Lösung zur Steigerung der Effizienz in der Fertigung

Das Manufacturing Execution System (MES) digitalisiert Planung, Steuerung und Qualitätssicherung zum optimierten Betreiben von Lackieranlagen. Der Einsatz des SIGMA MES führt zu einer papierlosen Produktion.

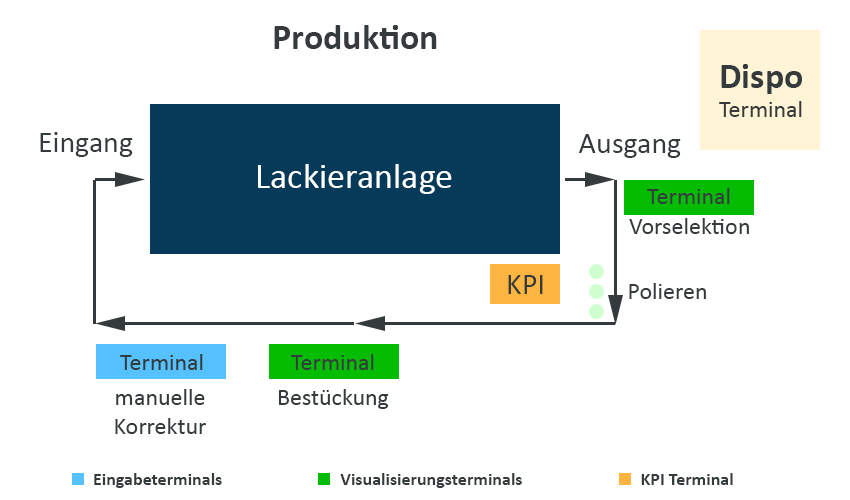

Kernfunktionen des MES Systems sind die zentrale Auftragssteuerung über ein Disponententerminal, die Visualisierung der Aufträge an sogenannten Linienterminals, die SPS Integration via OPC UA, die Integration des vorhandenen ERP Systems (Stammdaten, Aufträge, Mengenbuchungen), die Erfassung und Bewertung von Qualitätsparametern zur Qualitätssicherung, die Verwaltung von Benutzern und Rohstoffen sowie das Reporting (KPI).

Bei Bedarf ist diese Softwarelösung mit einer Bauteilidentifizierung mittels RFID Technologie erweiterbar.

Funktionen des MES für Lackieranlagen

1. Zentrale Auftragssteuerung über ein Disponententerminal

- Integration der vom ERP System geplanten Aufträge

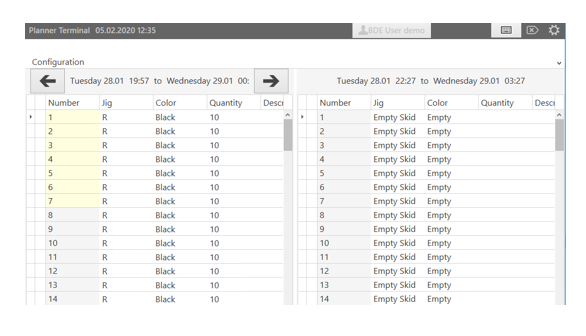

- Rundenplanung mittels copy & paste Funktion (mehrfach)

- Automatisierte Informationsanreicherung (zum Bsp. Dokumente, Bilder, Maschinenprogramme) der Aufträge durch frei definierbare Metadaten

- Manuelle Feinplanung durch Priorisieren, Verschieben, Splitten, Zusammenfassen von Aufträgen möglich

- Prüfen und Freigeben von Aufträgen

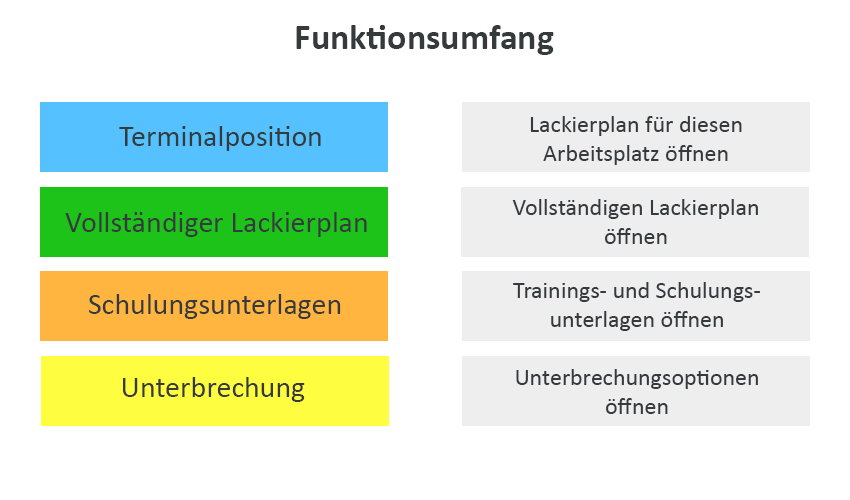

2. Visualisierung der Aufträge an den Linienterminals

bei Erreichen des Produktions- / Montageplatzes inklusive zu verbauender Teile und verlinkter Dokumente

- Anzeige Trainingsdokumente für Anlagenbediener

- Übersicht der Auftragsplanung (vollständig partiell)

- Eingabe von Ausfallzeiten

3. SPS Integration mittels OPC UA zum Senden und Empfangen von Daten

4. Umfassende Benutzerverwaltung

- Mehrfachanmeldung durch Werker

- Schichtleiterberechtigungen

5. Qualitätssicherung

- durch Abruf digitaler Schulungsunterlagen an den Linienterminals

- Tiefenprüfung der einzelnen Bauteile

- OK / NOK Buchung mit Übertragung an das ERP System

- Stufenweise Fehlererfassung auf Basis von definierten Fehlermerkmalen / Fehlerzonen (auch mehrfach)

6. Inventarisierung und Verwaltung von Rohstoffen

- Scannen der einzelnen Bauteile oder Behälter mittels Handheld

- Übergabe der Daten an das ERP System